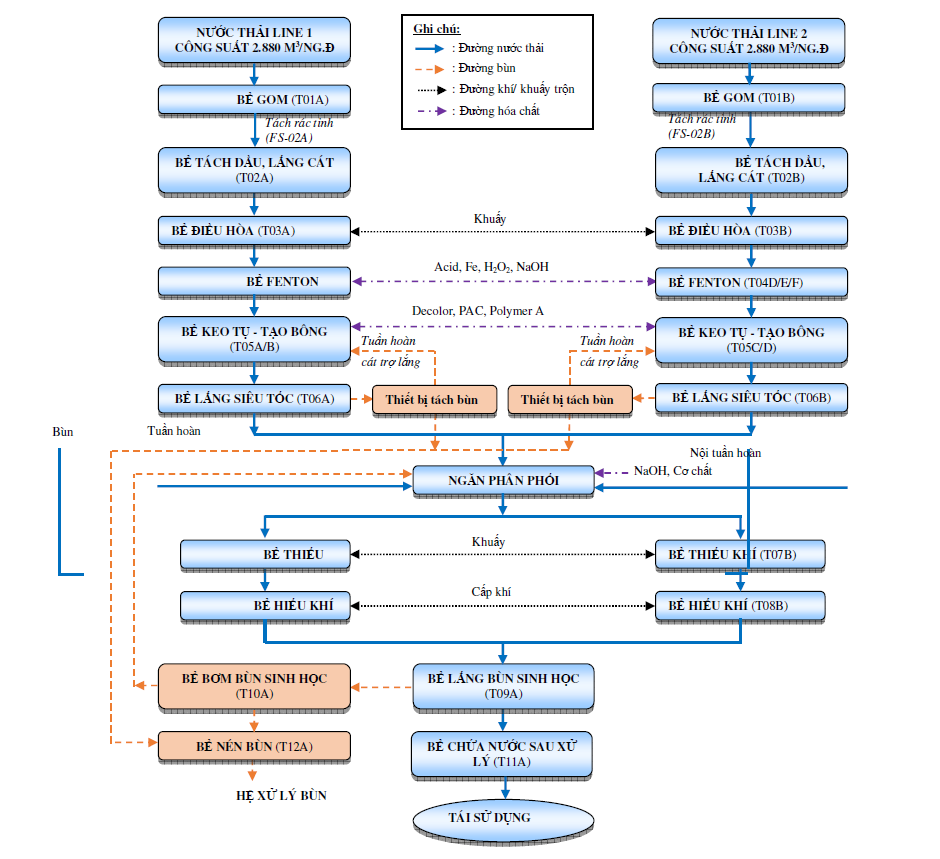

Bộ hồ sơ trạm xử lý nước thải công suất 5700 m3/ngđ được thiết kế đáp ứng tiêu chuẩn nước thải đầu ra và hồ sơ thiết kế đảm bảo các tiêu chuẩn, quy chuẩn kỹ thuật hiện hành

Trạm xử lý nước thải công suất 5700 m3 với nước thải đầu vào chứa cặn lơ lửng (SS), các hợp chất hữu cơ (COD, BOD), hóa chất độc hại và kim loại nặng từ mực in, dầu mỡ, pH không ổn định, và có màu. Những yếu tố này đòi hỏi phải có hệ thống xử lý gồm các bước lắng cặn, xử lý sinh học, điều chỉnh pH, và khử màu để đảm bảo an toàn trước khi xả ra môi trường. Yêu cầu công nghệ đáp ứng nước sau xử lý đạt cột A, QCVN 40:2011/BTNMT

1. Xử lý cơ học

- Bể gom được thiết kế để thu nhận toàn bộ lượng nước thải phát sinh. Từ đây, nước thải được bơm lên thiết bị lược rác dạng trống quay với khe hở 0,5mm, giúp loại bỏ các tạp chất và rác có kích thước nhỏ, hạn chế ảnh hưởng đến bơm và hệ vi sinh phía sau. Phần rác sau khi tách sẽ trượt xuống máng và được thu gom vào xe chứa rác để xử lý định kỳ. Phần nước thải tiếp tục chảy vào bể tách cát và dầu mỡ, đảm bảo quá trình xử lý hiệu quả.

- Bể tách dầu, lắng cát & Bể điều hòa: Vì bao bì chứa rất nhiều các sản phẩm khác nhau như xi măng, thủy sản,... vì thế nhà thầu bố trí Bể tách dầu, lắng cát để đảm bảo nước thải được loại bỏ các thành phần trơ ra khỏi trước khi vào các bước xử lý chính. Sau đó, nước thải được qua Bể điều hòa để lưu trữ nước thải với chức năng điều hòa lưu lượng, nhiệt độ, tránh gây tình trạng quá tải vào các giờ cao điểm & vi sinh vật, tạo chế độ làm việc ổn định; đồng thời giảm kích thước, giá thành các công trình đơn vị phía sau. Trong bể điều hòa có bố trí hệ xáo trộn nhằm mục đích xáo trộn đều nước thải, tránh quá trình lắng cặn trong bể, phân hủy kị khí gây mùi hôi và giảm một phần các chất hữu cơ có trong nước thải. Nước thải sau khi đã được xáo trộn đều sẽ tiếp tục được bơm lên cụm bể hóa lý. Để bơm được một lưu lượng nước thải ổn định, bơm cần được điều chỉnh bởi biến tần thông qua đồng hồ đo lưu lượng. Dựa vào thông số lưu lượng được đo bởi đồng hồ mà biến tần sẽ điều khiển tốc độ quay của cánh bơm phù hợp nhằm bơm đúng lưu lượng cần thiết.

2. Xử lý hóa lý

- Bể Fenton: Có nhiệm vụ loại bỏ triệt để SS, COD trong nước thải.

Quy trình phản ứng: Đầu tiên, tiến hành châm hóa acid để hạ pH xuống 2-4 tạo điều kiện cho phản ứng Fenton diễn ra nhanh hơn. Sau đó tiến hành châm lần lượt Fe2+ và H2O2 vào bể Fenton.

Trong giai đoạn phản ứng oxi hóa xảy ra sự hình thành gốc *OH hoạt tính và phản ứng oxi hóa chất hữu cơ. Cơ chế hình thành gốc *OH theo Fenton:

Fe2+ + H2O2 à Fe3+ + *OH + OH–

Gốc *OH sau khi hình thành sẽ tham gia vào phản ứng ôxi hóa các hợp chất hữu cơ có trong nước cần xử lý, chuyển chất hữu cơ từ dạng cao phân thành các chất hữu cơ có khối lượng phân tử thấp.

CHC (cao phân tử) + *HO à CHC (thấp phân tử) + CO2 + H2O + OH-

Sau đó nước thải đi đến bể keo tụ - tạo bông.

- Keo tụ - tạo bông: Hóa chất PAC – chất keo tụ được lấy từ bồn chứa hóa chất thông qua bơm định lượng sẽ được châm vào bể keo tụ, tại đây có bố trí motor khuấy trộn nhằm khuấy trộn đều nước thải và hóa chất với nhau. Chất keo tụ giúp làm mất ổn định các hạt cặn có tính “keo” và kích thích chúng kết lại với các cặn lơ lửng khác để tạo thành các hạt có kích thước lớn hơn.

Nước thải sau bể keo tụ được tiếp tục dẫn qua bể tạo bông. Tương tự, tại bể tạo bông polymer anion sẽ được châm vào giúp cho quá trình tạo thành các bông cặn lớn hơn nhờ vào thiết bị motor khuấy trộn. Polymer này có tác dụng hình thành các “cầu nối” liên kết các bông cặn lại với nhau tạo thành các bông cặn có kích thước lớn hơn nhằm nâng cao hiệu quả của bể lắng phía sau. Đặc điểm nổi trội của công nghệ là sử dụng các hạt cát microsand có kích thước 45-300 μm cấp vào bể tạo bông giúp các bông bùn dính bám lên trên bề mặt hạt cát nhằm tăng vận tốc lắng, hiệu quả lắng tốt và giảm hóa chất PAC. Đồng thời, tốc độ cánh khuấy trong bể keo tụ - tạo bông của hệ thống lắng siêu tốc vào khoảng 100 – 200 vòng/phút, trong khi với hệ thống thông thường, tốc độ cánh khuấy trong bể keo tụ chỉ khoảng 25 – 45 vòng/phút và bể tạo bông khoảng 10 – 30 vòng/phút. Bên cạnh đó, bể tạo bông còn được bố trí thêm ống trung tâm tạo điều kiện khuấy trộn tiếp xúc tối ưu giữa nước thải, cát và hóa chất giúp cho quá trình hình thành bông cặn diễn ra nhanh chóng.

Nước thải từ bể tạo bông sẽ được dẫn qua bể lắng siêu tốc nhằm tách các bông cặn ra khỏi nước cấp.

- Trong hệ thống xử lý nước thải, bể lắng siêu tốc đóng vai trò quan trọng trong việc tách các chất rắn lơ lửng (SS) và bùn cặn ra khỏi nước. Đây là một giai đoạn xử lý vật lý, giúp giảm tải lượng cặn trước khi nước được đưa vào các công đoạn xử lý tiếp theo.

Bể lắng siêu tốc sử dụng các tấm lắng lamen (còn gọi là tấm lắng nghiêng) để tăng hiệu quả quá trình lắng. Các tấm này được sắp xếp theo một góc nghiêng 60°, tạo điều kiện cho nước di chuyển từ dưới lên dọc theo các bề mặt nghiêng này.

- Dòng nước: Nước sau khi qua bể keo tụ - tạo bông sẽ được phân phối vào bể lắng siêu tốc và di chuyển theo hướng từ dưới lên qua các tấm lắng.

- Quá trình va chạm và lắng cặn: Khi nước di chuyển, các hạt cặn trong nước va chạm vào nhau, tạo thành các bông bùn lớn hơn. Khi các bông này trở nên đủ lớn và nặng, chúng sẽ vượt qua lực đẩy của dòng nước và rơi xuống dưới, vào rốn thu cặn dưới đáy bể.

- Tăng diện tích tiếp xúc: Tấm lắng lamen có thiết kế nghiêng giúp tăng diện tích tiếp xúc giữa nước và các bề mặt lắng. Diện tích tiếp xúc càng lớn, quá trình lắng cặn càng hiệu quả, cho phép giảm thời gian lắng và tối ưu hóa dung tích bể. Sau một thời gian hoạt động, định kì tấm lamen sẽ được vệ sinh tránh bám cặn bằng hệ xịt rửa được lắp đặt trong bể, phía dưới tấm lắng lamen, định kỳ xịt khí bóc tách các mảng bám hình thành qua quá trình vận hành ra khỏi ống lắng, rớt xuống rốn thu cặn đáy bể và được thu gom theo thời gian cùng với bùn trong bể .

Sau khi quá trình lắng kết thúc, phần nước trong sẽ được thu qua các máng răng cưa và tiếp tục được đưa đến cụm sinh học để xử lý.

Về phần cặn lắng, bùn dư được đưa đến bể nén bùn.

3. Xử lý sinh học

Bể thiếu khí – Bể Anoxic giúp phân huỷ hợp chất hữu cơ và để khử Nitrat trong điều kiện thiếu khí. Quá trình sinh học diễn ra nhờ các vi sinh vật sử dụng Nitrat, Nitrite làm chất oxy hóa để sản xuất năng lượng. Phản ứng khử nitrat được diễn ra như sau:

6NO3- + 5CH3OH à 5CO2 + 3N2 + 7H2O + 6OH-

Trong bể Anoxic có lắp đặt thiết bị khuấy trộn chìm để tạo ra sự xáo trộn trong bể giúp bọt khí N2 (từ quá trình khử Nitrat) dễ dàng thoát lên khỏi mặt nước. Sau đó nước thải từ bể Anoxic tiếp tục qua bể hiếu khí để khử các hợp chất hữu cơ COD, BOD5.

Bể hiếu khí: Là một loại bể sinh học sử dụng trong xử lý nước thải, dựa trên nguyên lý vi sinh vật hiếu khí bám dính trên bề mặt vật liệu đệm để phân hủy chất ô nhiễm hữu cơ. Hệ thống cấp khí trong bể cung cấp oxy, tạo điều kiện tối ưu cho vi sinh vật sinh trưởng và phát triển. Các vi sinh vật bám trên vật liệu đệm sẽ sử dụng các hợp chất hữu cơ trong nước thải để phát triển thành sinh khối, đồng thời phân giải và làm giảm nồng độ các chất ô nhiễm. Khi lớp vi sinh vật bám dính trở nên quá dày, phần vi sinh bên trong bị thiếu nguồn thức ăn sẽ chết và bong ra, nhường chỗ cho quần thể vi sinh mới phát triển. Công nghệ này mang lại hiệu quả cao trong xử lý nước thải, đồng thời duy trì hoạt động ổn định và tiết kiệm diện tích xây dựng.

Mặc khác, hệ thống đường ống-đĩa khí bên dưới bể sinh học hiếu khí được cố định thành từng cụm riêng biệt, với hệ thống palang nâng tại 2 vị trí đầu-cuối của bể. Trong trường hợp có đĩa khí bị hư hỏng, nhân viên vận hành sẽ tiến hành khóa van tại cụm đĩa khí đó, sau đó tiến hành dùng palang kéo giàn đĩa khí lên khỏi bể và tiến hành thay thế, nhờ đó hệ thống bể sinh học hiếu khí vẫn đảm bảo được quá trình vận hành liên tục, không gián đoạn vì công tác bảo trì thiết bị.

Hỗn hợp bùn hoạt tính và nước thải trong bể sau đó được dẫn qua bể lắng sinh học.

Bể lắng lắng bùn sinh học có nhiệm vụ lắng và tách bùn hoạt tính ra khỏi nước thải, làm giảm SS nên được thiết kế đặc biệt tạo môi trường tĩnh cho bông bùn lắng xuống đáy bể. Tại bể lắng, nước thải đi từ dưới lên trên qua ống trung tâm, bùn sẽ lắng xuống và được gom vào đáy bể. Bùn sau khi lắng có hàm lượng SS = 8.000-12.000 mg/L một phần sẽ được đưa tuần hoàn trở lại bể thiếu khí để giữ ổn định mật độ cao vi khuẩn, tạo điều kiện phân hủy nhanh chất hữu cơ, đồng thời ổn định nồng độ MLSS = 3.000mg/L; một phần bùn dư thải ra mỗi ngày sẽ được đưa về bể nén bùn. Độ ẩm bùn hoạt tính dao động trong khoảng 98-99,5%. Phần nước trong sau lắng được dẫn vào bể chứa nước sau xử lý.

4. Bể chứa nước sau xử lý

Nước sau xử lý ra khỏi bể lắng tiếp tục tự chảy phân phối vào Bể chứa nước cho mục đích tái sử dụng.

5.Xử lý bùn

Bùn từ bể lắng đến bể nén bùn, sau một thời gian nén cố định để gia tăng nồng độ và cô đặc, bùn sẽ được đưa vào hệ ép bùn để tiến hành tách nước làm giảm độ ẩm và thể tích của bùn. Bùn khô sau ép sẽ được xe thu gom vận chuyển và xử lý đúng quy định.

Nước tách bùn phát sinh từ bể nén bùn, máy ép bùn được đưa về bể gom